Partager cet article

L’impression DLP au service de l’industrie dentaire

Médical

1. Une révolution dans l’impression 3D

L’impression DLP (Digital Light Processing) est une technologie récente qui est apparue dans les années 1990, influencée par les avancées dans la projection numérique et les prémisses de la Fabrication Additive. À l’origine conçue pour les projecteurs vidéo, la technologie DLP utilise des micromiroirs numériques, appelés DMD (Digital Micromirror Device), qui sont disposés sur une puce de silicium et peuvent basculer rapidement entre deux positions.

Des chercheurs ont ensuite exploré son utilisation pour l’impression 3D, en projetant des motifs de lumière sur une résine photosensible pour créer des objets en solidifiant sélectivement la résine couche par couche. Depuis lors, l’impression DLP a connu des améliorations constantes grâce aux avancées des projecteurs DLP, des résines photosensibles et des processus de post-traitement.

Les premières imprimantes 3D commerciales basées sur la technologie DLP ont fait leur apparition au début des années 2000. Aujourd’hui, l’impression 3D DLP est utilisée dans divers domaines, tels que la bijouterie, la dentisterie, la production de modèles et de prototypes, offrant une précision d’impression élevée et une excellente qualité de surface.

2. Le processus décrypté

L’impression DLP est une technique d’impression 3D similaire à la stéréolithographie (SLA). Elle utilise également la polymérisation de la résine photosensible pour créer des objets en trois dimensions, mais avec une méthode légèrement différente. Le processus d’impression 3D DLP fonctionne de la manière suivante :

Modélisation : Tout d’abord, un modèle 3D détaillé de l’objet à imprimer est créé à l’aide d’un logiciel de modélisation 3D.

Préparation du modèle : Le modèle 3D est ensuite importé dans un logiciel de découpage (Slicing Software) spécifique à l’impression 3D DLP. Ce logiciel divise le modèle en couches minces et génère les instructions nécessaires pour l’imprimante 3D DLP.

Projection de la lumière : Dans le processus d’impression 3D DLP, une lampe à spectre complet ou une LED est utilisée pour projeter la lumière à travers un écran LCD (Liquid Crystal Display) ou une autre matrice de micro-miroirs appelée DMD (Digital Micromirror Device). L’écran LCD ou le DMD est composé de milliers de pixels microscopiques qui peuvent être allumés ou éteints individuellement.

Durcissement de la résine : La lumière projetée à travers l’écran LCD ou le DMD est modulée pour créer une image en 2D de chaque couche de l’objet sur la surface de la résine photosensible. Les pixels activés de l’écran LCD ou du DMD permettent à la lumière de durcir sélectivement la résine, formant ainsi la couche solide de l’objet.

Construction de l’objet : Une fois qu’une couche est durcie, dans la plupart des cas, le plateau d’impression remonte légèrement pour permettre la formation de la couche suivante. La lumière est ensuite projetée à nouveau pour durcir la nouvelle couche, qui se lie à la précédente. Ce processus se répète couche par couche jusqu’à ce que l’objet soit entièrement construit.

Post-traitement : Une fois l’impression 3D DLP terminée, l’objet imprimé est généralement retiré du plateau d’impression et nettoyé pour éliminer tout excès de résine. Ensuite, il peut être durci ou polymérisé davantage en utilisant une source de lumière UV, le cas échéant, pour améliorer ses propriétés mécaniques.

L’impression 3D DLP repose sur l’utilisation d’un écran LCD ou d’un DMD pour projeter la lumière de manière sélective et permettre le durcissement progressif de la résine photosensible, couche par couche, afin de produire des objets en trois dimensions.

3. MovingLight® et DLP : L’impression 3D avancée pour une productivité et une précision inégalées

MovingLight® est une technologie d’impression 3D développée et brevetée par la société Prodways. Cette technologie repose sur le principe de la stéréolithographie, mais avec des améliorations spécifiques qui permettent d’obtenir des performances supérieures en termes de vitesse d’impression et de qualité des pièces.

Le système MovingLight® se repose sur l’utilisation des rayons UV d’un DLP® (Digital Light Processing) en mouvement pour la photopolymérisation de résines photosensibles. Contrairement à la stéréolithographie traditionnelle, qui utilise un laser UV pour durcir sélectivement la résine, MovingLight® utilise une matrice de micro-miroirs pour projeter des motifs d’éclairs UV précis sur la résine.

Les micro-miroirs, situés sur une puce électronique, sont contrôlés individuellement et peuvent être orientés pour réfléchir la lumière selon différentes directions. Cette capacité de contrôle précis permet à MovingLight® de projeter des motifs d’éclairs lumineux très rapidement et avec une grande précision sur la surface de la résine.

Lorsque la lumière UV atteint la résine, les photo-initiateurs présents dans la résine sont activés, déclenchant la réaction de polymérisation. Les zones exposées à la lumière durcissent instantanément, tandis que les zones non exposées restent liquides. La plate-forme d’impression se déplace ensuite verticalement pour ajouter une nouvelle couche de résine liquide, et le processus de projection et de polymérisation est répété pour chaque couche successivement.

La technologie MovingLight® offre plusieurs avantages par rapport aux autres systèmes de stéréolithographie. Tout d’abord, elle permet une vitesse d’impression élevée, grâce à la capacité de projection rapide des motifs d’éclairs lumineux. Cela réduit considérablement le temps d’impression, ce qui est essentiel pour la production à moyenne ou grande échelle et le prototypage rapide.

De plus, la précision et la résolution obtenues avec MovingLight® sont remarquables, grâce à la précision des micro-miroirs et à la qualité de la projection des motifs. Les pièces imprimées avec MovingLight® présentent donc une excellente précision dimensionnelle et une finition de surface exceptionnelle.

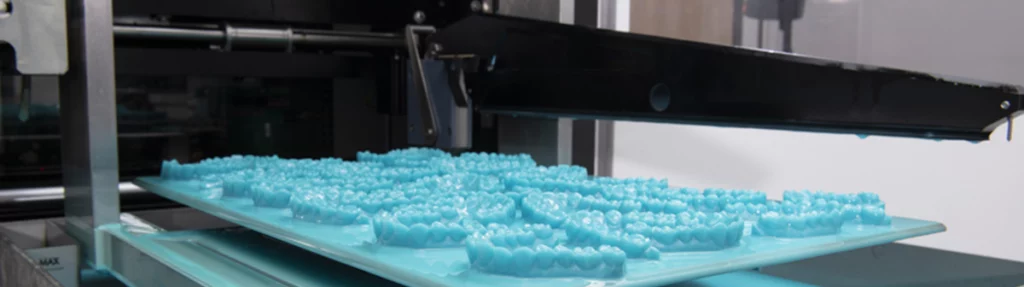

Les imprimantes 3D haute résolution MovingLight® sont parfaitement adaptées à la fabrication de prototypes qui requièrent une extrême précision des détails et une surface lisse. Elles sont également idéales pour produire des pièces destinées à diverses applications, notamment la bijouterie, les modèles dentaires ou les guides chirurgicaux. De plus, elles sont utilisées dans des domaines tels que la fonderie à cire perdue, la fabrication de moules pour l’injection, le thermoformage et le soufflage-injection, ainsi que la création de moules pour semelles de chaussures.

La technologie exclusive MOVINGLight® de Prodways apporte :

- Une résolution inégalée – jusqu’à 42 microns par pixel

- Une haute productivité – imprimez jusqu’à 10 fois plus rapidement que les autres technologies du marché

- De grandes plateformes de production pour fabriquer de grandes pièces ou un grand nombre de petites pièces

- Des matières innovantes pour davantage d’applications

4. Des applications avancées en dentisterie

L’impression 3D DLP a trouvé des applications prometteuses dans le domaine dentaire :

- Modèles de gouttières orthodontiques : L’impression 3D révolutionne les soins orthodontiques grâce à la fabrication de modèles pour gouttières orthodontiques. Ces modèles permettent l’utilisation de gouttières transparentes, personnalisées et échelonnées, qui offrent une nouvelle technique invisible de réalignement des dents. Réalisées avec un logiciel de modélisation numérique, ces gouttières sont directement thermoformées à partir des modèles orthodontiques imprimés en 3D.

- Modèles de couronnes et de bridges : La fabrication de modèles de couronnes et de bridges dentaires à partir de scans intra-oraux ou de scans de modèles physiques. Ces modèles servent de référence pour la création de restaurations permanentes, garantissant un ajustement précis et une esthétique optimale. Les dentistes peuvent ainsi planifier et fabriquer des couronnes et des bridges sur mesure pour leurs patients, en assurant une adaptation parfaite et une fonctionnalité optimale.

- Guides chirurgicaux : Les guides chirurgicaux imprimés en 3D DLP sont utilisés dans les procédures d’implantologie dentaire pour guider avec précision le positionnement des implants dentaires. Ces guides sont conçus sur mesure pour chaque patient, en fonction des scans dentaires, et permettent aux chirurgiens de réaliser des interventions plus précises et moins invasives.

- Portes-empreintes sur-mesure : Chaque patient étant unique, l’utilisation de plateaux d’empreintes standardisés implique toujours un compromis nécessaire entre la praticité, le confort des patients et les résultats finaux. En alliant une approche à la fois traditionnelle et numérique, les portes-empreintes en impression 3D sont une alternative recoupant tous les avantages du sur-mesure, idéale pour les laboratoires dont le savoir-faire repose encore sur les moules alginate.

L’impression 3D DLP a ouvert de nouvelles perspectives dans le domaine dentaire et continue de susciter un intérêt croissant. Grâce à sa précision et à sa capacité à produire des objets complexes avec des détails fins, cette technologie offre des avantages considérables pour les applications dentaires. Dans un avenir proche, nous pouvons nous attendre à des avancées encore plus significatives dans l’utilisation de l’impression 3D DLP en dentisterie.

Inspirez-vous davantage

-

Interview Client

Synergie et Précision : Le partenariat de Crown Ceram et Prodways Group façonne l’avenir de l’impression 3D dentaire

À l'ombre des innovations présentées au salon Formnext, les équipes de Prodways Group et Frédéric Rapp, CEO du renommé Laboratoire Crown Ceram, reviennent sur une collaboration qui a su résister à l'épreuve du temps.

Lire l'article

-

Interview Client

Santé auditive : Welding Alloys prend soin de ses salariés avec les protections auditives Earow Industrie

Le bruit au travail est à l'origine de la surdité mais aussi d’autres pathologies telles que le stress et la fatigue. Exposé à des nuisances sonores atteignant jusqu'à 100 décibels, Welding Alloys, leader mondial dans la production de solutions anti-usure, a bien compris l'importance des protections auditives.

Lire l'article

-

Médical

Le flux numérique dentaire CAP ou pas CAP ?

L’intégration du flux numérique dentaire au sein des cabinets, constitue un changement de paradigme majeur en dentisterie...

Lire l'article